2021年2月19日

具有IoT和OTA软件更新的启停系统

这些连接的起停系统可优化能源生产中使用的重型越野移动机械的燃料消耗和CO 2排放量。 该公司具有有趣的背景,并通过坚定的创新和对市场中未得到充分预期的结果的调查,偶然发现了Start-stop系统的旗舰产品。 Felix首先解释了EKU Power Drives的背景。 2009年,EKU Power Drives Edward Eichstetter,Manuel Klein和Leonardo Uriona的创始人通过设计最快的加速电动汽车而声名大噪,它在2.681秒内记录了0-100Km的加速速度。

- Karolina Beta

The Device Chronicle向EKU Power Drives的Kristian Binder和Felix Steinle讲解了启停系统,物联网和OTA软件更新。

启停系统以提高效率

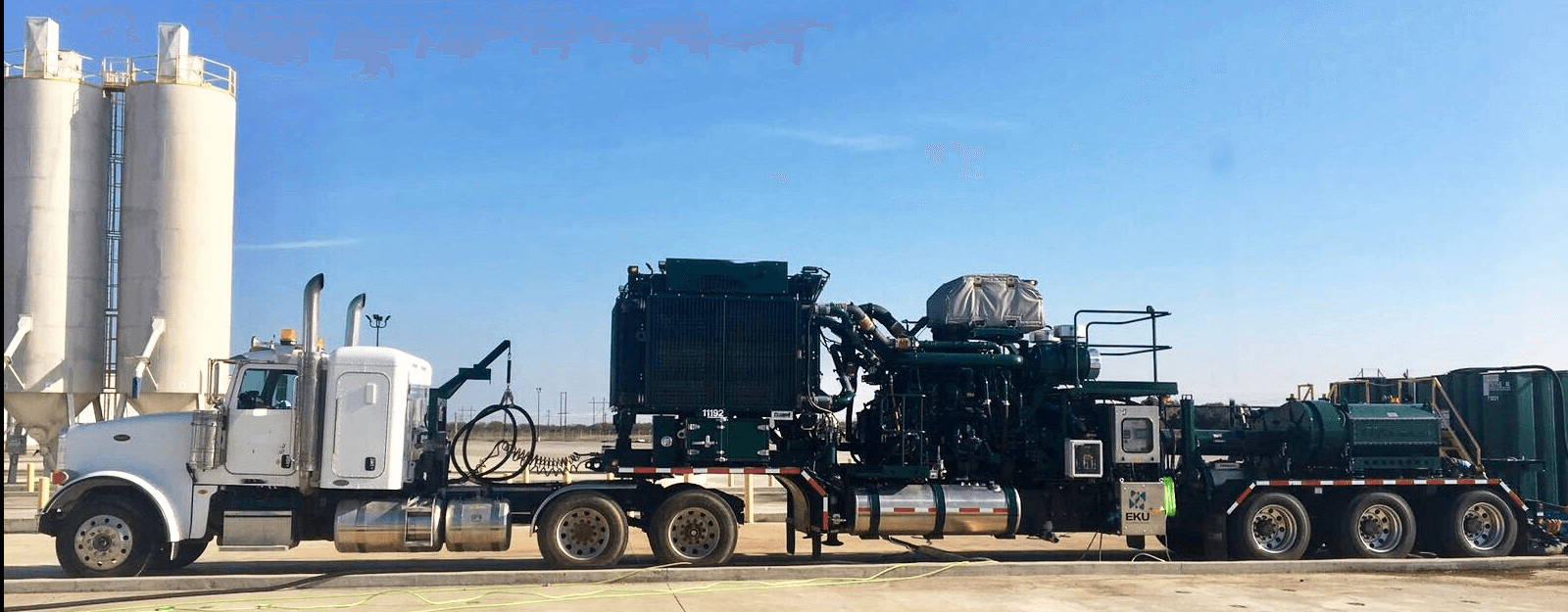

创始人将他们的工程学精髓用于解决能源行业的优化问题。 他们希望使大型能源密集型过程更高效。 他们试图解决与石油和天然气工业中使用的超大型柴油发动机的使用有关的问题,以完成完井工作。 这些机器尺寸过大,因此它们过度消耗了完成任务所需的燃料。 这个想法是用较小的天然气发动机代替柴油发动机,并用电动机和锂离子电池制造混合动力车。

该公司现在专注于提高重型越野移动机械的灵活性,可持续性和效率。为了提供更好的柴油发动机解决方案,该公司的工程师开始开发专用的天然气发动机混合动力概念。这将取代柴油发动机,并提供更清洁,更节能和更具成本效益的解决方案。 “减少闲置时间是节省的很大一部分,在停机期间,我们会制定第一个产品策略,并采用怠速管理部分,并将其提供给柴油发动机。那里有机会自动关闭发动机,从而节省了燃油和CO 2排放。”

启停系统在汽车中是正常的

EKU Power Drives团队在汽车起停系统中所看到的启发了这一机会。克里斯蒂安(Kristian)解释说:“在汽车中,通常有启动/停止系统,例如当您停止汽车,交通信号灯时,发动机会关闭。”团队采纳了这个想法,并将其转移到石油和天然气行业卡车的大型柴油发动机中,用于准备油井。他们发现用例也可以适用于其他部门,例如采矿和航海。 KU Power Drives已启动并正在运行!

启停系统可节省大量资金

在遥测系统中发现,使用这些大型机器的EKU Power Drives,根据使用情况,通过使用自动启动/停止机制,每台机器每天可节省0.5至2吨的CO 2。克里斯蒂安(Kristian)将其描述为可以长期节省燃料成本和发动机维护中的一次能源,而在需要维护之前,该系统可以使用更长的时间。克里斯蒂安指出:“如果您将系统的运行时间减少了30%,则必须将系统的使用寿命延长30%,然后才能进行维护。这些发动机的典型保养间隔是每250小时更换一次机油,每1000小时进行一次大型维护,或每年最多进行4次。综上所述,每个单元的维护成本每年可以达到300,000。由于OPH减少系统延长了服务间隔,因此这是为客户节省最多成本的方法之一。还有绿色能源效率的非常宝贵的好处。

多种集成环境中的启停系统

起停系统已集成到该领域的各种不同车辆中,并且所支持的系统是多种多样的,并且每种情况下的机器配置都可能非常不同。克里斯蒂安继续说:“有不同的发动机制造商,不同的变速箱和不同的PLC要集成,因此,起点是数据,以了解系统如何工作?电线如何完成?单位将处于哪些状态? CanBus J1939嵌入式总线机制可以得到哪些关键信号?等等。

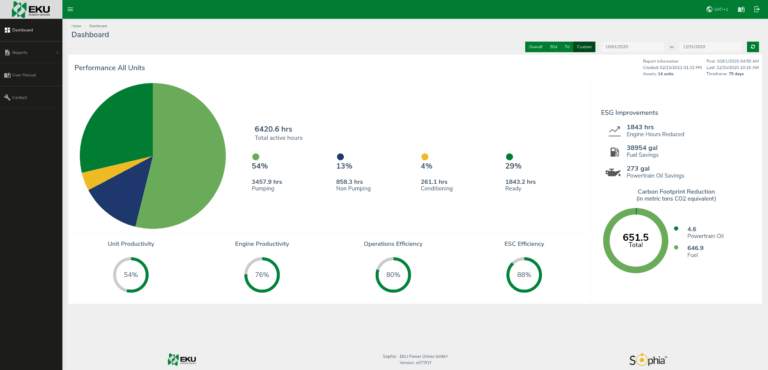

该公司还使用现成的记录器,这些记录器实际上是脱机设备。我们目前正在开发的“边缘节点”设备的用例之一将是充当总线记录器,并连接到公司的SOPHIA(状态监控–工时管理–智能自动化)云系统。记录器最终将上网以获取每日数据。客户利用从这些数据中获得的见解来评估系统的运行状况,抽水机工作了多少个小时,通过启动/停止优化可以减少多少个小时的空闲时间?除了工程方面的技术见解之外,我们的SOPHIA云还为客户的管理提供了图形化的前端,帮助他们了解自己的储蓄机会。除了对工程技术的了解外,SOPHIA云还为客户的管理提供了图形化的前端,帮助他们了解节省成本的机会。

来自EKU Power Drives的仪表板见解

来自EKU Power Drives的仪表板见解

边缘的起停系统和数据

EKU Power Drives的“边缘节点”将被嵌入到每个移动单元中,以24/7全天候监控单元所做的一切,并带来自己的存储空间。由于这些设备仍在开发中,因此该团队目前正在使用我们所谓的“胖节点” ”,工业PC负责存储部分,并使用其嵌入式控制设备作为将数据推向“胖节点”的网关。不利的一面是,他们无法一直监视设备,而只能在它连接到“胖节点”时监视它。他们仍然无法在所有机队中100%覆盖这些“胖节点”,也无法确保每个“胖节点”都知道每台移动机器的历史记录,因此我们在基于机器历史的优化中受到限制站点上没有所有数据,并且WAN连接很弱。

克里斯蒂安(Kristian)解释说,该公司旨在根据设备的状态进行优化,并支持预测性维护。 “我们希望拥有一个资产数字双胞胎,以创建系统模型并预测系统的及时状态。”这是我们现在正在准备的下一步。当前,我们要做的就是在现场进行数据采集,在“胖节点”上缓存数据,并将压缩/过滤后的数据点发送到我们提供GUI和报告的云中。添加现场优化是我们2021年的目标之一。

连接性挑战

Felix指出,他们提供启动/停止服务的机器大多位于偏远且难以到达的位置。他们使用抽水泵泵压裂泵,它们可以位于德克萨斯州,北达科他州,宾夕法尼亚州和加拿大南部艾伯塔省的油田。它们远非“文明”之举,需要能够应对南加拿大的摄氏-30度(约30摄氏度)的高温和低温。卡车也可以位于沙漠中。 4G可能不存在。通常,这些公司的控制车都具有卫星连接功能,但是带宽并不高。”因此,从战略角度来看,该公司采取折衷的方法来捕获数据并从边缘传输数据。设备中大型SSD卡上的闪存用于保留数据,以详细了解短期内发生的情况。边缘存储用于跟踪机器发生了什么的全部历史?

每个单元上的“边缘节点”设备将配备有足够的存储空间,可将详细的工程数据保留数周。这有助于事后分析故障和关键状态。然后,“边缘节点”上的数字孪生模型使用此数据为优化和资产管理应用程序提供编号。只要WAN连接允许,“边缘节点”就会将“压缩”数据推向本地“胖节点”,并从该本地“胖节点”同步到云。例如,电池电压如何随时间变化?发电机电流如何随时间变化并响应温度变化?冷却剂如何响应温度变化?我们需要建立失效时间指标吗? Felix继续他的战略方法,说团队正在寻求将软件推向能够进行分析并拥有智能数据而非大数据的领域,而不是在云中进行所有分析。

该团队还希望节省带宽以进行软件更新。边缘节点安装在单元/资产上,胖节点位于控制车内。控制货车通常控制10-20个单位的车队。它可以用作软件和配置更新的本地缓存,因此“边缘节点”不需要一一拉动它们。除了自己的固件外,“边缘节点”还将用于通过CAN总线更新嵌入式控制单元的固件。

物联网基础设施

Felix Steinle描述了现场的本地物联网基础设施。 EKU PD构建自己的嵌入式ECU,其应用软件是使用Matlab / Simulink,Code-Generation和C中的模型驱动设计开发的。每个Simulink ECU作为控制器,并根据每个客户的特定要求设置自定义配置参数。 。完成软件更新以进行故障排除并及时交付软件。组件。需要频繁的更新和修复。软件更新的痛点是需要物理访问来更新ECU。因此,在执行更新操作时必须关闭机器。每次发生时,这都是非常昂贵的。

来自Mender.io的OTA软件更新将取代现场访问。在水力压裂领域,技术人员仅步行到卡车上进行更新并不容易。除了需要人工步行到所有单元外,由于工人的安全,行动也受到限制。使用新软件远程重新启动设备,而无需访问现场,将更有效率。还需要一种更新回滚机制,因为如果更新不起作用并且设备变砖,那么卡车下车的时间将非常耗费成本。

克里斯蒂安(Kristian)解释说,构建自己的物联网基础设施的EKU PD背后的核心思想之一是能够通过将“智能自动化”和“ M2M通信”移至边缘来减轻连接问题,从而使隔离的系统能够在更短的时间内长时间工作甚至没有可用的上行链路带宽,同时仍然允许通过云应用程序提供见解。他说:“我们相信本地网络是工业云基础架构中的关键组成部分,并且还希望为客户提供存储数据的灵活性,允许混合的公共/私有云架构,而不必依赖单个云提供商的工具,基础设施。”

控制器和处理器

EKU Power Drives使用Infineon控制器,这是运行EKU PD嵌入式实时控制系统的平台。他们目前正在执行一些网关任务以进行数据采集,并将这些数据中继到“胖节点”,但是稍后将完全移至“边缘节点”。该公司还为嵌入式设备构建了自己的处理器模块,它们具有嵌入式控件,这些控件可进行实时控制,数据采集以及位于数据卡车中的工业PC。这些工业PC通过以太网作为网关从嵌入式设备中获取数据。数据采集平台和现场控制平台结合在SOPHIA平台中。它基于Linux,带有小型嵌入式边缘节点,将运行与Yocto打包在一起的Linux操作系统。而现场的数据采集节点则在Debian操作系统上运行。

Debian节点的部署机制当前基于FAI,FAI是传统上用于在数据中心中大规模部署服务器的开源软件堆栈。但是这里适用于Debian的安装和修补。但是Felix在嵌入式生态系统中需要一个更自然的解决方案:“一个基于Debian的机器和嵌入式控制器的统一解决方案。”

增值

该公司正在帮助更有效地操作现有机械,以降低成本,延长设备使用寿命并减少碳足迹。 Felix还认为公司有潜力在采矿业中增加价值:“在这里,您的负载是间歇性的,需要拖运卡车将矿山中的物料运到加工厂。它们具有排队时间,电驱动器和电池系统,因此在这种情况下,可通过IoT控制的启动/停止系统来减少发动机时间。”克里斯蒂安(Kristian)解释说,减少CO 2排放还有其他政治压力,因此EKU Power Drives可以帮助旧机器在更少的发动机时间下运行并相应地减少排放。

EKU Power Drive的客户是向能源公司提供完井服务的承包商。能源公司必须减少二氧化碳的排放量,从而给承包商造成压力,因此必须限制其服务的二氧化碳排放量。 EKU为服务公司提供解决方案,以满足他们从客户那里获得的CO2要求,并允许他们同时节省设备维护成本。该公司期望在能源,采矿和航运领域扩大其设备覆盖范围,实施OTA软件更新将加快这些行业的效率提升过程和创新。

我们希望Kristian,Felix和EKU Power Drive的团队工作顺利。

EKU Power Drives的“边缘节点”将被嵌入到每个移动单元中,以24/7全天候监控单元所做的一切,并带来自己的存储空间。由于这些设备仍在开发中,因此该团队目前正在使用我们所谓的“胖节点” ”,工业PC负责存储部分,并使用其嵌入式控制设备作为将数据推向“胖节点”的网关。不利的一面是,他们无法一直监视设备,而只能在它连接到“胖节点”时监视它。他们仍然无法在所有机队中100%覆盖这些“胖节点”,也无法确保每个“胖节点”都知道每台移动机器的历史记录,因此我们在基于机器历史的优化中受到限制站点上没有所有数据,并且WAN连接很弱。

克里斯蒂安(Kristian)解释说,该公司旨在根据设备的状态进行优化,并支持预测性维护。 “我们希望拥有一个资产数字双胞胎,以创建系统模型并预测系统的及时状态。”这是我们现在正在准备的下一步。当前,我们要做的就是在现场进行数据采集,在“胖节点”上缓存数据,并将压缩/过滤后的数据点发送到我们提供GUI和报告的云中。添加现场优化是我们2021年的目标之一。

连接性挑战

Felix指出,他们提供启动/停止服务的机器大多位于偏远且难以到达的位置。他们使用抽水泵泵压裂泵,它们可以位于德克萨斯州,北达科他州,宾夕法尼亚州和加拿大南部艾伯塔省的油田。它们远非“文明”之举,需要能够应对南加拿大的摄氏-30度(约30摄氏度)的高温和低温。卡车也可以位于沙漠中。 4G可能不存在。通常,这些公司的控制车都具有卫星连接功能,但是带宽并不高。”因此,从战略角度来看,该公司采取折衷的方法来捕获数据并从边缘传输数据。设备中大型SSD卡上的闪存用于保留数据,以详细了解短期内发生的情况。边缘存储用于跟踪机器发生了什么的全部历史?

每个单元上的“边缘节点”设备将配备有足够的存储空间,可将详细的工程数据保留数周。这有助于事后分析故障和关键状态。然后,“边缘节点”上的数字孪生模型使用此数据为优化和资产管理应用程序提供编号。只要WAN连接允许,“边缘节点”就会将“压缩”数据推向本地“胖节点”,并从该本地“胖节点”同步到云。例如,电池电压如何随时间变化?发电机电流如何随时间变化并响应温度变化?冷却剂如何响应温度变化?我们需要建立失效时间指标吗? Felix继续他的战略方法,说团队正在寻求将软件推向能够进行分析并拥有智能数据而非大数据的领域,而不是在云中进行所有分析。

该团队还希望节省带宽以进行软件更新。边缘节点安装在单元/资产上,胖节点位于控制车内。控制货车通常控制10-20个单位的车队。它可以用作软件和配置更新的本地缓存,因此“边缘节点”不需要一一拉动它们。除了自己的固件外,“边缘节点”还将用于通过CAN总线更新嵌入式控制单元的固件。

物联网基础设施

Felix Steinle描述了现场的本地物联网基础设施。 EKU PD构建自己的嵌入式ECU,其应用软件是使用Matlab / Simulink,Code-Generation和C中的模型驱动设计开发的。每个Simulink ECU作为控制器,并根据每个客户的特定要求设置自定义配置参数。 。完成软件更新以进行故障排除并及时交付软件。组件。需要频繁的更新和修复。软件更新的痛点是需要物理访问来更新ECU。因此,在执行更新操作时必须关闭机器。每次发生时,这都是非常昂贵的。

来自Mender.io的OTA软件更新将取代现场访问。在水力压裂领域,技术人员仅步行到卡车上进行更新并不容易。除了需要人工步行到所有单元外,由于工人的安全,行动也受到限制。使用新软件远程重新启动设备,而无需访问现场,将更有效率。还需要一种更新回滚机制,因为如果更新不起作用并且设备变砖,那么卡车下车的时间将非常耗费成本。

克里斯蒂安(Kristian)解释说,构建自己的物联网基础设施的EKU PD背后的核心思想之一是能够通过将“智能自动化”和“ M2M通信”移至边缘来减轻连接问题,从而使隔离的系统能够在更短的时间内长时间工作甚至没有可用的上行链路带宽,同时仍然允许通过云应用程序提供见解。他说:“我们相信本地网络是工业云基础架构中的关键组成部分,并且还希望为客户提供存储数据的灵活性,允许混合的公共/私有云架构,而不必依赖单个云提供商的工具,基础设施。”

控制器和处理器

EKU Power Drives使用Infineon控制器,这是运行EKU PD嵌入式实时控制系统的平台。他们目前正在执行一些网关任务以进行数据采集,并将这些数据中继到“胖节点”,但是稍后将完全移至“边缘节点”。该公司还为嵌入式设备构建了自己的处理器模块,它们具有嵌入式控件,这些控件可进行实时控制,数据采集以及位于数据卡车中的工业PC。这些工业PC通过以太网作为网关从嵌入式设备中获取数据。数据采集平台和现场控制平台结合在SOPHIA平台中。它基于Linux,带有小型嵌入式边缘节点,将运行与Yocto打包在一起的Linux操作系统。而现场的数据采集节点则在Debian操作系统上运行。

Debian节点的部署机制当前基于FAI,FAI是传统上用于在数据中心中大规模部署服务器的开源软件堆栈。但是这里适用于Debian的安装和修补。但是Felix在嵌入式生态系统中需要一个更自然的解决方案:“一个基于Debian的机器和嵌入式控制器的统一解决方案。”

增值

该公司正在帮助更有效地操作现有机械,以降低成本,延长设备使用寿命并减少碳足迹。 Felix还认为公司有潜力在采矿业中增加价值:“在这里,您的负载是间歇性的,需要拖运卡车将矿山中的物料运到加工厂。它们具有排队时间,电驱动器和电池系统,因此在这种情况下,可通过IoT控制的启动/停止系统来减少发动机时间。”克里斯蒂安(Kristian)解释说,减少CO 2排放还有其他政治压力,因此EKU Power Drives可以帮助旧机器在更少的发动机时间下运行并相应地减少排放。

EKU Power Drive的客户是向能源公司提供完井服务的承包商。能源公司必须减少二氧化碳的排放量,从而给承包商造成压力,因此必须限制其服务的二氧化碳排放量。 EKU为服务公司提供解决方案,以满足他们从客户那里获得的CO2要求,并允许他们同时节省设备维护成本。该公司期望在能源,采矿和航运领域扩大其设备覆盖范围,实施OTA软件更新将加快这些行业的效率提升过程和创新。

我们希望Kristian,Felix和EKU Power Drive的团队工作顺利。

你有任何问题吗? 请单击HERE提问。

Source :

Source :